新闻资讯

跟踪云数,了解公司最新动态及行业新闻干货分享/注塑生产MES,为企业打造有竞争力的工厂

上一篇:无

注塑生产MES,为企业打造有竞争力的工厂

浏览量:

2022-12-15来源:云数编辑:admin

制造业高速增长的盛宴渐趋散去,企业面临“增长陷阱”怎么办?制造业企业普遍强调销售导向,尤其是在当今产品同质化严重、市场竞争激烈的情况下。作为一家制造业企业,往往面临着两种选择:要么是销售驱动,要么是技术驱动。

销售驱动的企业,生产制造部门面临的最大的挑战普遍是:订单交期紧、批量小、产品种类多。企业为了保证能够及时响应市场需求,配置的各生产要素资源冗余度高,为了保证营收,却牺牲了利润。企业慢慢地就形成了“重资产、高成本、高库存”的“体质”。

如何在追求业务增长的同时,企业的生产制造能力也能成为公司竞争优势的重要来源,提高生产制造对企业盈利的贡献?本文从“为什么注塑生产要做数字化转型、MES解决了企业什么问题?带来了什么收益?企业要避免走弯路,导入MES要遵循什么基本路径?如何让MES真正发挥作用?”等问题的回答提供了有益的参考。

l 为什么注塑生产要做数字化转型?

数字化转型本质上是管理的重构,是传统粗放的管理模式向以数字化为工具的精益管理模式转型。

注塑生产是典型的生产制造,这个环节构成了我国相当部分企业的主要利润来源。制造过程涉及人、机、料、法、环等基本要素的组织与管理。换言之,对这些要素的管理水平高低直接决定工厂的效率。

工厂管理水平与管理的颗粒度相对应。工厂效率要提高,管理的精细度要下沉,管理颗粒度要变细,管理的复杂度就会大幅度提高。

25年前我大学毕业后在一家日本企业生产车间实习,我每天都要对每一种生产辅料的消耗量做确认和监控。在决定引入一种新的国产化磨具之前,日本籍上司就安排我先做几个月的工艺实验,在质量和成本上都证明有明显的优势之后,才会批准该磨具进入正式生产阶段。

要管理到生产车间所承接的每一个订单、每一台设备、每一个产品的质量,势必要投入大量的人力,企业无法支撑,生产制造数字化转型应运而生。数字化转型本质上是管理的重构,是传统粗放的管理模式向以数字化为工具的精益管理模式转型。

l MES解决了企业什么问题?带来了什么收益?

注塑生产MES帮助企业实现了对全生产过程管理,具备了全方位管理视野,实现了全员参与生产过程,让管理更透明。

当前,注塑生产车间往往采用“生产调度为中心”控制生产,各个零部件生产阶段都以自己的生产能力、生产速度生产零部件,车间实时生产数据无法及时掌握,无法实现严格的计划控制和全厂的同步化均衡生产的协调,造成在制品积压、流动资金周转慢,订单生产周期长等问题。

在很多企业,ERP得到了应用并初见成效,很好地帮助企业实现了企业重要生产资源的管理,对一进(物料采购)一出(销售出货)流转过程以及仓库物料实现了很好的管理。但是,生产车间仍然是一个黑箱,管理的触角无法有效触达生产过程。

制造执行系统-MES,可以把生产车间这个黑箱变得一目了然,变得透明,有效管理人、机、料、法、环等生产要素,具体而言,体现在:

- 对生产全过程管理:对产品从输入到输出包括工艺准备、生产设备、辅助工具、生产物料、生产制造、周转入库的全过程进行管理,包括生产进度、各种异常情况监控并及时发出预警。

- 全方位管理视野:不仅仅管理产品数量,还管理产品生产的工艺、进度、成本等密切影响制造效率和效益的事项。

- 全员参与:将之前“人找事”转变为“事找人”,总经理、车间领导、生产计划人员、工艺人员、调度人员、操作人员、质检人员、库管人员、设备维修人员等根据自身角色参与订单生产过程,在统一的共享实时数据平台基础上沟通协调,提升订单按质按量的交付速度。

- 注塑生产MES给企业带来了什么效益?

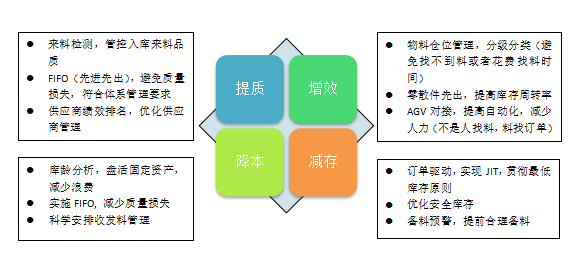

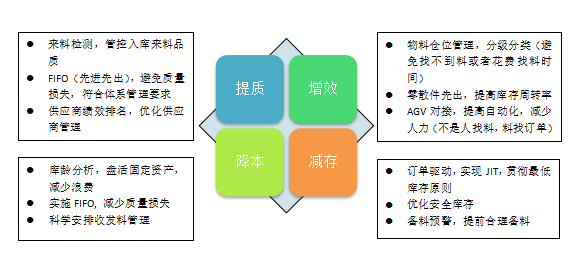

实现了上述三个方面的全过程、全方位、全员参与,MES帮助企业打通了订单生产的各个要素,各要素的所有者不再各自为战。生产计划管理的效率会大幅度提升,订单交付周期也会逐渐缩短,订单及时交付率会明显提升,除此之外,企业还会享受到提质降本增效减存的多方面效益,一句话,生产制造数字化帮助企业赚钱、省钱。

- 企业要避免走弯路,导入MES要遵循什么基本路径?

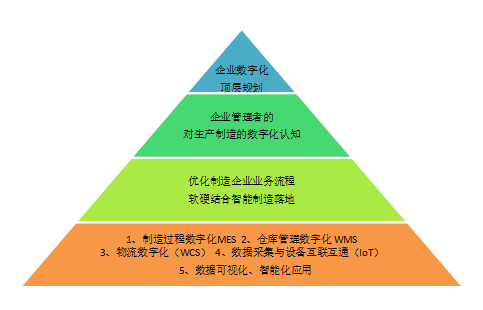

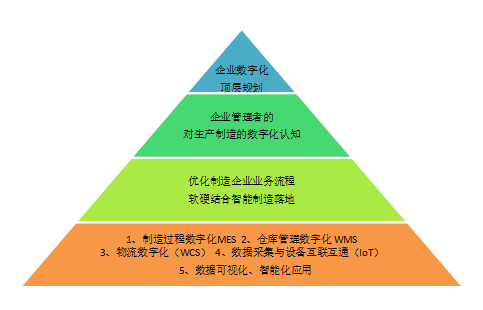

MES是一套生产管理系统,不是一个拿来就可以用的工具。管理系统的核心是人。企业要避免走弯路,导入MES要遵循的基本路径可以参照下图:

爱因斯坦说过:“人类无法在产生问题的同一个层级解决这个问题。”

首先,企业决策层有必要思考清楚企业数字化转型的顶层规,具体包括:形成愿景和目标路径的共识。数字化转型是一个长期工程,绝非上一个系统就大功告成。对“为什么要做数字化转型?不做的话,5年之后会怎么样?如果做,想做成什么样子?”这些问题的回答决定了企业数字化转型最终的结果。

其次,企业中高层管理者有必要提升对生产制造的数字化认知,参观学习标杆企业实践案例、与不同的服务商深入交流探讨是一条捷径。

再者,在导入MES之前,企业需要做生产流程的优化,消除“六大浪费”(精益生产对应的六大浪费),遵循流程化、简单化、合理化、标准化、系统化的原则对作业流程做梳理,避免“新瓶装老酒”。同时,企业还可以结合自身的实际,做工艺优化,对一些生产及辅助环节做自动化改造,提高生产智能化水平。

最后,规划生产制造数字化的三个主要平台(MES、WMS、WCS)的部署顺序,数据采集与设备互联互通(IoT)是MES应用的前提,数据可视化、智能化应用为车间、管理部门、总经理等不同角色的管理需要提供了可视化、交互操作的显示平台。

富士康通过大量实践总结出来八个智能制造建设的步骤,可以作为注塑生产导入MES的具体参考:

业务流程化:形成统一、规范的作业流程

流程简单化:简化流程步骤,缩短流转时间

流程合理化:减少浪费、精益化

流程标准化:实现流程标准化

标准系统化:打通各个标准化的子系统

系统数字化:系统实现数字化

数字云端化:私有云或公有云部署

系统智能化:实现智能化应用

- 通常意义上的MES会有哪些基本功能(模块)?

不同软件开发商的MES会根据具体应用场景需求有差别,云数工业技术针对塑化行业开发、经过多次迭代的MES包括了以下基本功能(模块):设备管理、生产管理、订单管理、能源管理、模具管理、品质管理、工艺管理及报表管理、数据实时监测等。见下图。

- 如何让MES真正发挥作用?

据不完全的调查,实施了MES的制造业企业,真正发挥效用的不到50%,是什么原因让企业花了钱,却无法取得预期效用呢?

生产制造需要换系统,人作为最重要、最有潜力的生产要素更需要改变思维模式及培育新的工作习惯。要让MES真正发挥作用,软件服务商及企业对软件系统实施(数字化转型项目)成功需要匹配的数字化转型顶层设计、流程创新、组织能力建设及相应的企业变革做好足够的心理准备以及(重点是团队和人)资源投入。

导入MES可以认为是生产制造环节的一场企业变革,必定会有阵痛,但是阵痛过后,换来的是凤凰涅槃,企业将会打造一个质量、成本、交付、安全等方面有卓越绩效、有竞争力的具备持续增长基础的工厂。

下一篇:无

来源:云数

2022-12-15

制造业高速增长的盛宴渐趋散去,企业面临“增长陷阱”怎么办?制造业企业普遍强调销售导向,尤其是在当今产品同质化严重、市场竞争激烈的情况下。作为一家制造业企业,往往面临着两种选择:要么是销售驱动,要么是技术驱动。

销售驱动的企业,生产制造部门面临的最大的挑战普遍是:订单交期紧、批量小、产品种类多。企业为了保证能够及时响应市场需求,配置的各生产要素资源冗余度高,为了保证营收,却牺牲了利润。企业慢慢地就形成了“重资产、高成本、高库存”的“体质”。

如何在追求业务增长的同时,企业的生产制造能力也能成为公司竞争优势的重要来源,提高生产制造对企业盈利的贡献?本文从“为什么注塑生产要做数字化转型、MES解决了企业什么问题?带来了什么收益?企业要避免走弯路,导入MES要遵循什么基本路径?如何让MES真正发挥作用?”等问题的回答提供了有益的参考。

l 为什么注塑生产要做数字化转型?

数字化转型本质上是管理的重构,是传统粗放的管理模式向以数字化为工具的精益管理模式转型。

注塑生产是典型的生产制造,这个环节构成了我国相当部分企业的主要利润来源。制造过程涉及人、机、料、法、环等基本要素的组织与管理。换言之,对这些要素的管理水平高低直接决定工厂的效率。

工厂管理水平与管理的颗粒度相对应。工厂效率要提高,管理的精细度要下沉,管理颗粒度要变细,管理的复杂度就会大幅度提高。

25年前我大学毕业后在一家日本企业生产车间实习,我每天都要对每一种生产辅料的消耗量做确认和监控。在决定引入一种新的国产化磨具之前,日本籍上司就安排我先做几个月的工艺实验,在质量和成本上都证明有明显的优势之后,才会批准该磨具进入正式生产阶段。

要管理到生产车间所承接的每一个订单、每一台设备、每一个产品的质量,势必要投入大量的人力,企业无法支撑,生产制造数字化转型应运而生。数字化转型本质上是管理的重构,是传统粗放的管理模式向以数字化为工具的精益管理模式转型。

l MES解决了企业什么问题?带来了什么收益?

注塑生产MES帮助企业实现了对全生产过程管理,具备了全方位管理视野,实现了全员参与生产过程,让管理更透明。

当前,注塑生产车间往往采用“生产调度为中心”控制生产,各个零部件生产阶段都以自己的生产能力、生产速度生产零部件,车间实时生产数据无法及时掌握,无法实现严格的计划控制和全厂的同步化均衡生产的协调,造成在制品积压、流动资金周转慢,订单生产周期长等问题。

在很多企业,ERP得到了应用并初见成效,很好地帮助企业实现了企业重要生产资源的管理,对一进(物料采购)一出(销售出货)流转过程以及仓库物料实现了很好的管理。但是,生产车间仍然是一个黑箱,管理的触角无法有效触达生产过程。

制造执行系统-MES,可以把生产车间这个黑箱变得一目了然,变得透明,有效管理人、机、料、法、环等生产要素,具体而言,体现在:

- 对生产全过程管理:对产品从输入到输出包括工艺准备、生产设备、辅助工具、生产物料、生产制造、周转入库的全过程进行管理,包括生产进度、各种异常情况监控并及时发出预警。

- 全方位管理视野:不仅仅管理产品数量,还管理产品生产的工艺、进度、成本等密切影响制造效率和效益的事项。

- 全员参与:将之前“人找事”转变为“事找人”,总经理、车间领导、生产计划人员、工艺人员、调度人员、操作人员、质检人员、库管人员、设备维修人员等根据自身角色参与订单生产过程,在统一的共享实时数据平台基础上沟通协调,提升订单按质按量的交付速度。

- 注塑生产MES给企业带来了什么效益?

实现了上述三个方面的全过程、全方位、全员参与,MES帮助企业打通了订单生产的各个要素,各要素的所有者不再各自为战。生产计划管理的效率会大幅度提升,订单交付周期也会逐渐缩短,订单及时交付率会明显提升,除此之外,企业还会享受到提质降本增效减存的多方面效益,一句话,生产制造数字化帮助企业赚钱、省钱。

- 企业要避免走弯路,导入MES要遵循什么基本路径?

MES是一套生产管理系统,不是一个拿来就可以用的工具。管理系统的核心是人。企业要避免走弯路,导入MES要遵循的基本路径可以参照下图:

爱因斯坦说过:“人类无法在产生问题的同一个层级解决这个问题。”

首先,企业决策层有必要思考清楚企业数字化转型的顶层规,具体包括:形成愿景和目标路径的共识。数字化转型是一个长期工程,绝非上一个系统就大功告成。对“为什么要做数字化转型?不做的话,5年之后会怎么样?如果做,想做成什么样子?”这些问题的回答决定了企业数字化转型最终的结果。

其次,企业中高层管理者有必要提升对生产制造的数字化认知,参观学习标杆企业实践案例、与不同的服务商深入交流探讨是一条捷径。

再者,在导入MES之前,企业需要做生产流程的优化,消除“六大浪费”(精益生产对应的六大浪费),遵循流程化、简单化、合理化、标准化、系统化的原则对作业流程做梳理,避免“新瓶装老酒”。同时,企业还可以结合自身的实际,做工艺优化,对一些生产及辅助环节做自动化改造,提高生产智能化水平。

最后,规划生产制造数字化的三个主要平台(MES、WMS、WCS)的部署顺序,数据采集与设备互联互通(IoT)是MES应用的前提,数据可视化、智能化应用为车间、管理部门、总经理等不同角色的管理需要提供了可视化、交互操作的显示平台。

富士康通过大量实践总结出来八个智能制造建设的步骤,可以作为注塑生产导入MES的具体参考:

业务流程化:形成统一、规范的作业流程

流程简单化:简化流程步骤,缩短流转时间

流程合理化:减少浪费、精益化

流程标准化:实现流程标准化

标准系统化:打通各个标准化的子系统

系统数字化:系统实现数字化

数字云端化:私有云或公有云部署

系统智能化:实现智能化应用

- 通常意义上的MES会有哪些基本功能(模块)?

不同软件开发商的MES会根据具体应用场景需求有差别,云数工业技术针对塑化行业开发、经过多次迭代的MES包括了以下基本功能(模块):设备管理、生产管理、订单管理、能源管理、模具管理、品质管理、工艺管理及报表管理、数据实时监测等。见下图。

- 如何让MES真正发挥作用?

据不完全的调查,实施了MES的制造业企业,真正发挥效用的不到50%,是什么原因让企业花了钱,却无法取得预期效用呢?

生产制造需要换系统,人作为最重要、最有潜力的生产要素更需要改变思维模式及培育新的工作习惯。要让MES真正发挥作用,软件服务商及企业对软件系统实施(数字化转型项目)成功需要匹配的数字化转型顶层设计、流程创新、组织能力建设及相应的企业变革做好足够的心理准备以及(重点是团队和人)资源投入。

导入MES可以认为是生产制造环节的一场企业变革,必定会有阵痛,但是阵痛过后,换来的是凤凰涅槃,企业将会打造一个质量、成本、交付、安全等方面有卓越绩效、有竞争力的具备持续增长基础的工厂。